Стеновые бетонные блоки

Строительство /29-июл,2011,12;20 /

45317

Модуль компактен, вес его не более 14 кг. Работая без электроэнергии, за каждые 5-8 мин можно формовать без подстилающего раствора полметра стены высотой 150 и толщиной 250 мм, что соответствует кладке из 8 стандартных кирпичей и с пустотностью 45%.

Модуль прост в эксплуатации, работа с ним не требует специальных строительных навыков. Готовят смесь перемешиванием цемента и песка с небольшим содержанием воды («жесткая» смесь). Основное требование к песку — он не должен быть мелкий или пылеватый. Песок можно использовать непросеянный. Более того, в него можно добавить и немного мелкого щебня. В смесь нельзя добавлять пористые заполнители (керамзит, шлак, опилки и т.п.), так как они существенно снижают морозостойкость стены, усложняют процесс приготовления смеси и формования блоков. Использование «жесткой» смеси позволяет уплотнять ее трамбовкой и сразу же без задержки снимать форму.

- цемент (не ниже М300) — 1 часть;

- вода — 0,5 части.

Из одного мешка цемента (50 кг) получается до 10 стеновых блоков. При комплексных испытаниях на прочность, морозостойкость и теплопроводность стеновые полноразмерные блоки из це-ментно-песчаной смеси на 14-й день после формования выдержали на сжатие 96 т, по теплопроводности — не уступили аналогичным блокам из керамзито-бетона, а после 50 циклов испытаний на морозостойкость, что соответствует 50 годам эксплуатации, их прочность снизилась всего на 2-5% по сравнению с контрольными образцами при нормативе — до 25% снижения прочности.

Следует отметить, что выполненные в стеновых блоках пустоты не только экономят 45% стройматериалов. Образуемые в стене здания вертикальные колодцы прямоугольного сечения удобно использовать не только для прокладки скрытой проводки и других инженерных коммуникаций, но и для организации системы вентиляции дома.

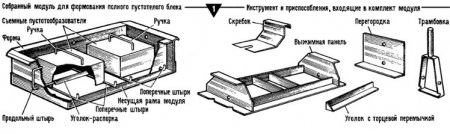

Конструктивно модуль выполнен в виде полой переставной опалубки (рис.1). Она позволяет формовать стеновые полноразмерные и половинные блоки 510x250x150 или 250x250x150 мм непосредственно в кладке стены без подстилающего раствора или на любой ровной площадке (с последующей установкой в стену на подстилающий раствор).

Модуль состоит из формы, двух съемных пустотообразователей с ручками, четырех поперечных и одного продольного штырей, предназначенных для фиксации пустотообразователей, и перегородки, используемой при изготовлении половинных блоков. Все детали модуля делают из стали.

Очень важна высокая точность изготовления формообразующих деталей, так как малейшие перекосы и неровности при выполнении сварочных работ в лучшем случае протиражируются на тысячах изготовленных вами блоков, в худшем — вы не сможете произвести распалубку даже одного блока — формообразующие детали не снимутся вообще или разрушат отформованный блок.

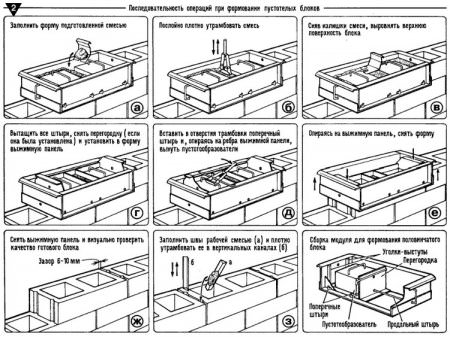

Стеновые блоки формуют слоями, при этом нижний слой блоков для обеспечения надежного сцепления слоев предварительно слегка увлажняют. Для формования блоков собранный модуль устанавливают в кладку стены (рис. 2,а), обеспечивая зазор между ним и торцом соседнего блока в 6-8 мм. Небольшие выступы внизу у формы, охватывающие нижний ряд блоков, обеспечивают точную фиксацию ее в кладке стены.

Используя скребок, засыпают в форму приготовленную смесь и уплотняют ее трамбовкой (рис. 2,6) частыми, но не сильными ударами. Периодически добавляя и трамбуя смесь, доводят ее уровень до верхней плоскости пустотообразователей и выравнивают верхнюю поверхность блока, срезая излишки смеси скребком (рис. 2,в).

После трамбования и снятия излишков смеси извлекают продольный и поперечные штыри, снимают перегородку, если она стояла, и устанавливают на верхнюю поверхность отформованного блока выжимную панель (рис. 2,г). Затем вводят в отверстие трамбовки поперечный штырь, зацепляют ручку пустотообразователя прорезями в трамбовке и, опираясь поперечным штырем на ребра выжимной панели, вынимают поочередно пустотообразователи (рис. 2,д). Используя в качестве опоры выжимную панель (рис. 2,е), поднимают форму вверх и снимают ее с блока. Формование завершено. Длительность цикла составляет 5-8 минут.

Специальные выступы на торце формы образуют в стыках между тычковыми гранями соседних блоков вертикальные каналы треугольного сечения (рис.2,ж). В эти каналы затрамбовывают рабочую смесь (рис. 2,з) не ранее, чем через 3-4 часа после формования блоков.

После формования блоков в кладке стены или вне ее для нормального отвердевания смеси необходимо обеспечить сохранение в ней влаги первые 2-3 дня. Этого можно достичь одним из следующих способов:

— через 3-4 часа после формования накрыть блоки (верхний ряд) мокрой тканью, либо полиэтиленовой пленкой;

— по мере высыхания блоков слегка смачивать их водой из лейки.

Прочность отформованных блоков в зависимости от времени выдержки увеличивается. При этом через 12 часов блок набирает примерно 5% прочности, а за 100% принята прочность, которую набирают блоки через 28 суток после их изготовления (соответствует марке цемента).

Остается добавить, что на 1 м2 стены необходимо около 60 кг цемента и 0,12 м3 песка, что в 4-5 раз дешевле такой же стены, возведенной из покупных стеновых блоков или кирпичей.

Фирмой ТИСЭ также освоен выпуск модулей для возведения стен толщиной 19 и 38 см с той же степенью пустотности.

Собранный модуль для формования полного пустотелого блока

при нажатии-увеличивается

Последовательность операций при формовании пустотелых блоков

при нажатии-увеличивается