Конструкция и чертежи самодельного мощного компрессора

Полезные приспособления /29-ноя,2009,19;45 /

144812

Решил сделать аппарат побольше и по мощнее — из двух (спаренных) мотор-компрессоров. Найти их было не сложно — сейчас выносят из квартир (а попросту выбрасывают на улицу) работоспособные холодильники, которые, так сказать, вышли из моды.

Конструкция и описание мотор-компрессора подробно (что называется, до винтика)

Напомню их, так как эти операции придётся повторить и при конструировании более мощного агрегата.

— Сверлом диаметром 10 мм высверливается остаток нагнетающего патрубка.

— Ножовкой пропиливается по кругу обечайка кожуха (осторожно, чтобы не повредить находящиеся внутри детали).

— Из корпуса компрессора удаляется масляный насос вместе с масло-приемником, и этот объем заполняется консистентной смазкой.

— К обечайке привариваются лапки, так чтобы смазка оказалась сверху.

Было бы неплохо пропитать обмотку электродвигателя бакелитовым лаком.

После этого оба компресс-мотора монтируются на общей рамке (навстречу друг другу обмотками электродвигателей) с зазором между ними 45 — 50 мм для забора воздуха. Сам зазор закрывается мелкосетчатой решёткой (от старого кухонного воздухоочистителя).

Чертежи самодельного компрессора

(при нажатии увеличиваем)

Рамка прямоугольной формы изготовлена из стального уголка 30x30 мм. После доработки ресивера она приваривается к его корпусу.

Компоновку узлов и деталей своего компрессора выбрал классическую — как у большинства подобных бытовых агрегатов, изготавливаемых промышленностью. Основой (рамой) для всех узлов и деталей послужил довольно массивный и объемистый ресивер — именно такой потребовался для спарки мотор-компрессоров — под него приспособил 50-литровый баллон из-под сжиженного газа, рассчитанный на давление до 16 атмосфер. Раздобыть его не составляет большого труда: во многих селах сейчас идет газификация и баллоны становятся ненужными.

Из баллона удалил остатки пропана. Это сделал следующим образом Сначала отвернул вентиль. Баллон поставил «на попа», а еще выше — емкость с водой. С помощью тонкого резинового шланга с металлической трубкой на конце заполнил баллон водой, которая вытеснила оттуда не только газ. но и остатки зловонной жидкости, которую добавляют в пропан для запаха (с целью обнаружения в случае утечки газа).

У баллона удалил нижнее опорное кольцо: сначала распилил его крест-накрест, а потом лепестки отгибал по очереди до тех пор. пока они не обламывались по сварному шву. Можно было бы опорное кольцо и не демонтировать, но оно портило бы внешний вид изделия.

Перед проведением сварочных работ в цепях безопасности баллон опять поставил «на попа» и снова доверху заполнил водой — пары, образующиеся при сварке в зоне нагрева, будут при подьеме через воду охлаждаться и внутри баллона не образуется никакой гремучей смеси.

На ресивере сверху (если так можно хотя бы условно выразиться, поскольку ресивер цилиндрический и расположен горизонтально) разместил нагнетатель из спаренных мотор-комлрессоров (на своей под моторной рамке, выполненной из уголка 30x30 мм) и панель: с пускателем, реле и клеммником. Ближе к одному из краев приварил ручку, выгнутую из водопроводной трубы диаметром 20 мм для «передислокации» агрегата. С этой же целью под ресивер подвел шасси — на одном краю (под ручкой) — стойку, по форме напоминающую перевернутую букву П, а на другом — подобную стойку, но с колесиками (от детской коляски).

Первая стойка выполнена из стального уголка 30x30 мм, а вторая (назовём ее основной, а первую дополнительной) — из угопка 40x40 мм. Ко второй стойке снизу приварены еще по краям перекладины, уголковые кронштейны с отверстиями под оси колес. Соосно отверстиям с внутренней стороны кронштейнов (к их вертикальным попкам) приварены гайки М8 — для крепления осей из соответствующих болтов М8.

Сбоку баллона в его стенке просверлено отверстие диаметром 6 мм и приварен соосно входной штуцер — небольшой отрезок трубы диаметром 10 мм. К нему подсоединен через шпэнг один из отводов тройника. Два других отвода соединены такими же шлангами (кислородными, высокого давления) с отводными патрубками каждого мотор-компрессора. Соединения шлангов, штуцеров и тройника затянул хомутами.

Для удаления из баллона в процессе эксплуатации воды и масла еще один короткий штуцер с резьбой на конце приварил снизу баллона, также просверлив отверстие в стенке по внутреннему диаметру трубы. Штуцер заглушил навинчиваемой пробкой.

Латунный вентиль в торце баллона тоже дорабатывается. Во-первых, в его корпусе сверлится отверстие и нарезается резьба М14. Сюда вворачивается патрубок, а к нему с помощью специальной гайки крепится манометр. Еще один патрубок вворачивается в выходное отверстие вентиля — к нему подсоединяется шланг потребителя.

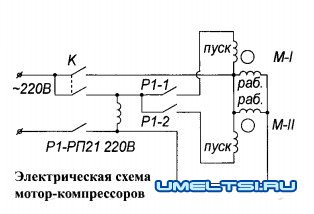

Электрическая схема самодельного компрессора

Электрическая часть компрессора состоит из пускателя (от стиральной машины), реле отключения пусковых обмоток (тоже от стиральной машины) и клеммника соединения проводов (от люминесцентных ламп дневного света). Все они смонтированы на единой плате из 5-мм текстолита и закреплены сверху баллона Один конец платы опирается на полочку рамки мотор-компрессоров, а другой — на еще одну опору-стойку, приваренную к баллону.

Питание — от бытовой сети переменного тока напряжением 220 В. Электрическая схема и раздельные пускатели позволяют включать или любой один из двух мотор-компрессоров или оба сразу — в зависимости от расхода сжатого воздуха потребителем.

И ещё. В процессе эксплуатации вышел из строя штатный вентиль газового баллона (теперь реверса). И его пришлось заменить. Такого же вентиля не было, а потому поставил подходящий — кран от системы жидкостного охлаждения автомобиля «Москвич». Компрессор с этим краном и изображен на фотографии.