Деревянные фасады для кухни

Столярное дело /02-авг,2016,22;02 /

14313

Изготовить красивые дверцы для кухонной мебели со сложным комбинированным соединением в домашних условиях оказалось не сложно. В этом убедился наш автор на собственном опыте.

Семнадцать лет назад я самостоятельно собрал кухонную мебель из мебельных щитов толщиной 18 мм. Обвязку дверок собрал контрпрофильным соединением, а наружные края обработал простым закруглением.

Каркас мебели остался с тех пор в хорошем состоянии. А вот дверки частично пришли в негодность, и я решил их обновить. Хотелось сделать их филёнчатыми, только вместо филёнок вставить в обвязки фанеру или стекло. Нужно было изготовить 12 рамок для дверок и 18 — для лицевых панелей выдвижных ящиков. Обратился в специализированную фирму, которая изготавливает кухонную мебель, но она выставила баснословный счёт — 250 тысяч рублей. Так что пришлось отказаться.

Выход оставался один — самому изготовить фасады.

Порядок работы

Заготовки для всех обвязок дверок и лицевых панелей ящиков выпилил шириной 60 мм из мебельного щита. Пять дверок планировал сделать застеклёнными, в семи других в качестве вставки использовать шлифованную фанеру толщиной k мм, а в лицевых панелях — фанеру толщиной 6 мм.

Крепить обвязку решил комбинированным соединением. Оно состоит из двух элементов — ус под углом Д5 градусов на лицевой стороне рамок и шип и паз — под углом 90 градусов. Соединение на ус создаёт красивый вид (дверца очень достойно смотрится), а также позволяет обработать внутренний край обвязки фрезой сложной конфигурации.

Чтобы не путаться, во всех длинных заготовках я делал пазы, а в коротких — шипы. Мне удалось продумать чёткую последовательность этапов изготовления без лишних действий, что ускорило процесс. Для личной безопасности не работал с деталями тоньше 18 мм и короче 200 мм.

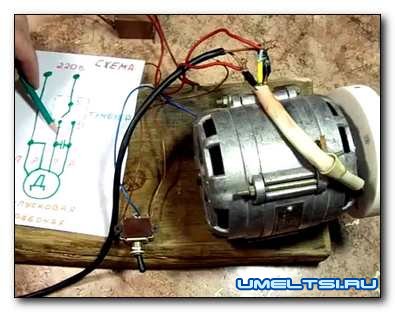

При работе использовал циркулярный станок Metabo TS 254. Параллельный упор на нём легко перемещается, жёстко фиксируется с двух сторон столика, благодаря чему ни разу во время работы он не смещался. Высоту пильного диска можно регулировать от нуля до 75 мм. Указанные плюсы станка облегчают изготовление шипов. Есть, правда, у него и недостаток — неудачное расположение выключателя. Мне постоянно приходилось его искать.

Все работы выполнял в мастерской, устроенной на лоджии своей квартиры. В её торце я сделал небольшой стол, под который убирается станок в перерывах между работами.

На изготовление одной рамы у меня уходило примерно 40 минут.

1. Начинаю выбирать паз для вставок (стёкол и фанеры). Предварительно подготовил длинные и короткие детали рамок. Пильный диск выставляю на 6 мм. Расстояние от упора до пилы — 50 мм.

2. Подготовка к изготовлению шипа длиной 50 мм. Участвуют только короткие заготовки. Высоту диска сохраняю 6 мм. Расстояние от упора до пилы — h7,5 мм, то есть 50 мм минус 2,5 мм (ширина диска). С помощью углового упора пропиливаю короткие заготовки поперёк.

3. Окончание изготовления паза для вставок. Участвуют длинные и короткие заготовки. Расстояние от упора до пилы — 12 мм. Пилу постепенно поднимаю до тех пор, пока паз не будет пропилен до конца. Ширина паза получилась 10 мм, глубина — 6 мм.

4. Расстояние от параллельного упора до пилы оставляю 12 мм. Приложив деталь к диску, поднимаю его до нижнего края выборки.

5. Изготовление шипа на коротких деталях. Высота диска — 50 мм. От упора до пилы — 12 мм. Аккуратно и медленно перемещаю короткую заготовку вдоль упора, прижимая к нему. (Выборка должна постоянно находиться с левой стороны.)

6. Короткие заготовки с подготовленными шипами без уса.

7. Участвуют только длинные части обвязок. Прикладываю заготовку к диску и поднимаю его до наружного края — на 60 мм. Расстояние от упора до пилы уменьшаю на 2,5 мм (на толщину диска).

8. Подготовка шипов на длинных заготовках. Аккуратно и спокойно перемещаю длинные детали вдоль параллельного упора несколько раз. Уменьшаю расстояние от упора до пилы на 2,5 мм, потом на 1 мм. Ширина шипа — 6 мм. (Выборка для вставок должна быть обязательно с левой стороны.)

9. Формирование уса на длинных отрезках. Угловой упор поворачиваю на 45 градусов. Расстояние от параллельного упора до диска — 40 мм. Диск опускаю до 5 мм. Перемещая длинную заготовку вдоль параллельного упора, постепенно поднимаю диск так, чтобы выпилить треугольник.

10. Окончательно формирую паз с двумя сторонами — одна на ус, вторая под углом 90 градусов.

11. Формирование уса на шипе коротких заготовок. Расстояние от параллельного упора до диска — 40 мм. Высота диска — 5 мм. Выбираю угол заготовки, постепенно поднимая диск до тех пор, пока кончик шипа с лёгким усилием не войдёт в паз длинного отрезка. Благодаря множеству поступательно-воз-вратных движений завершаю выборку уса на шипе.

12. Собираю обвязки без клея и проверяю соединения. (На фото — рамки для лицевых панелей ящиков.)

Обработка внутренней кромки обвязок

Перед сборкой обвязок на клей ПВА я обработал внутренние кромки обвязок кромочной фрезой сложной конфигурации. Но здесь возникла небольшая проблема. На кромочной фрезе имеется маленький подшипник (направляющая цапфа), который при обработке заготовки может попасть в выборку для вставки, что приведёт к нарушению картины фрезерования — и работа будет испорчена.

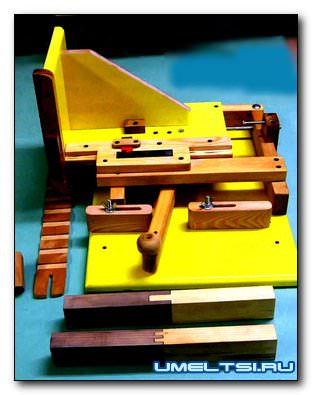

Для устранения случайного врезания фрезы в дерево сделал специальное приспособление-кроватку. Изготовил его из щита длинной 1 м и шириной 60 мм. Профиль кроватки зеркально повторяет профиль заготовки обвязки с тыльной стороны. Там, где у обвязки паз под вставку, на кроватке — выступ таких же размеров. К противоположной от выступа кромке кроватки приклеил брусок. Заготовка от рамы ложится выборкой вниз на выступ и упирается в брусок. Теперь подшипник фрезы катится по наружной стороне выступа, а приклеенный брусок не даёт смещаться заготовке во время работы фрезера.

13. Кроватка для фрезерования заготовок обвязки. Справа — выступ, слева — приклеенный брусок, служащий упором.

14. Обработка внутреннего края заготовок кромочной фрезой. Заготовка лежит выборкой для вставок на выстуne кроватки и упирается в приклеенный слева брусок. Кромочная фреза с подшипником перемещается по наружной стороне выступа кроватки и обрабатывает внутренний край заготовки.

15. Подготовленные к сборке детали обвязки. Вверху — детали с лицевой стороны. Внизу — детали с тыльной стороны (видны шип, паз под прямым углом и выборка для вставок).

16. Рама справа — лицевая панель на выдвижные ящики. Слева — собранный на клею фасад (дверка) с вставленной фанерой толщиной 6 мм.

17. Высота лицевых панелей на выдвижных ящиках различна и зависит от высоты ящиков.

18. Часть дверок застеклена. Вставки других дверок сделаны из фанеры.

19. Маленькая мастерская на лоджии — здесь изготовлены все фасады для кухни.

Александр Степанов, г. Химии Московской обл.