Приспособление для нарезки шипов

Полезные приспособления /02-авг,2016,22;19 /

12285

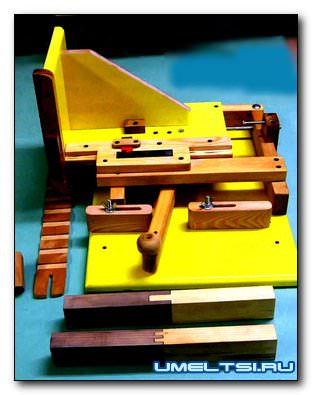

Изготовить шип или паз в единичном экземпляре с помощью циркулярного станка не так уж и сложно, но если нужно много таких шипов, и времени уходит много. Чтобы ускорить этот процесс, автор изготовил специальное приспособление.

Шиповое соединение в столярном деле широко распространено. Оно — очень прочное и выдерживает большие нагрузки на разрыв. Однако качество такого соединения зависит от точности изготовления его деталей. Большие зазоры делают соединение слабым, а неровные шипы могут искривить соединение. Чтобы этого избежать, я изготовил специальное приспособление.

Автором его идеи является канадский изобретатель Маттиас Вандел. Мною внесены в конструкцию лишь небольшие изменения и кое-что добавлено.

МАТЕРИАЛЫ

Все плоские детали приспособления выполнены из крашеного МДФ толщиной 16 мм от старого кухонного фасада. В связи с этим в приспособлении есть несколько ненужных отверстий, оставшихся от старых крепежей, но они совершенно не мешают. Все остальные детали вырезал из лиственницы и дуба. Самым главным элементом механизма является металлический стержень и втулки к нему. С помощью него происходит перемещение упора вместе с деталью параллельно пильному диску. Поэтому стержень должен быть ровным и гладким.

Я использовал в качестве него вал от старого копировального аппарата. С ним сразу были и пластиковые втулки.

Конструкция приспособления

Шипорезка смонтирована на основание, которое устанавливается на стол циркулярной пилы и перемещается по нему по направляющему пазу. К основанию крепится подвижная платформа, которая удерживает заготовку в вертикальном положении и точно перемещает её параллельно пильному диску. Для лёгкого и быстрого перемещения используется рычаг, соединённый с платформой через систему шарниров. Крайние положения рычага ограничиваются упорами, которые одновременно играют роль ручек. Регулировки контролируются с помощью шкалы металлической линейки. Максимальная толщина заготовки 70 мм. Высота паза устанавливается вылетом диска пилы. При добавлении небольшого приспособления можно изготавливать соединение с несколькими шипами, что увеличивает его прочность.

Сборка приспособления

Перед сборкой конструкции подготовил все детали. Их чертежи можно посмотреть на сайте автора идеи. После этого перешёл к сборке.

1. Металлический стержень на втулках продел в удерживающие бруски, которые прикрепил к основанию. Между брусками установил перемычку: она станет направляющей для подвижной платформы.

2. Отдельно собрал подвижную платформу (на фото перевёрнута). Чтобы обеспечить соосность деталей, стержень вынул из брусков основания и установил в бруски подвижной платформы. Чтобы была возможность корректировки, все шарнирные соединения предварительно скреплял временными тонкими осями.

3. После объединения двух частей платформа стала плавно перемещаться вдоль направляющей (стержня), поэтому я сразу расширил отверстия шарниров и установил постоянные оси — использовал винты с короткой резьбой, чтобы резьба не разбивала отверстия.

4. От колебаний платформы вокруг металлического стержня установил ограничители в виде брусков с выбранной четвертью, а на конец рычага добавил ручку.

5. Перед установкой приспособления на станок на нижнюю поверхность основания установил направляющую (на фото основание перевёрнуто). Её положение зависит от максимального вылета подвижной платформы (рычаг максимально вправо) — она в этом положении должна почти касаться пильного диска, не доходя на толщину вертикального упора. В моём случае — 16 мм.

6. Далее закрепил вертикальный упор, на кромку которого установил дубовый ограничитель. Окончательно фиксировать упор лучше прямо на станке. Так легче точно выставить вертикали во всех плоскостях. Крепил всё на саморезы, для защиты пильного диска отверстия под них глубоко отзенковал.

7. С обратной стороны установил подпорку, регулируемые ограничители и шкалу с указателем. Шкалу и указатель сделал из металлической линейки. Указатель имеет возможность подстройки нуля — положения, когда диск касается вертикального упора. Кроме того, прикрепил крючок к ограничителю вертикального упора. Дело в том, что заготовка фиксируется к упору с помощью струбцины, и крючок призван защитить её от случайного падения на пильный диск во время работы из-за вибрации или плохой затяжки.

Как всё это работает

Для примера соединим два куска соснового бруска в торец. Сначала размечаем и вырезаем шип. Его размеры в данном случае могут быть любыми.

8. Для изготовления ответной части замеряю и устанавливаю положение одной стенки паза заготовки по линейке и фиксирую его ограничителем.

9. Замеряю и фиксирую по линейке толщину шипа. Новое положение рычага фиксирую вторым ограничителем — это положение рычага и есть второй край паза.

10. Теперь остаётся выпилить древесину из заготовки в интервале между зафиксированными ограничителями. Если паз — широкий, его можно выбрать за несколько проходов, постепенно перемещая рычаг из одного положения в другое — операция на пару минут. В результате получается очень плотное соединение.

Кондуктор

Результатом я остался доволен, но хотелось попробовать получить более мощное соединение из нескольких шипов. Для этого решил добавить кондуктор, который будет точно позиционировать диск на заготовке. Вычислить форму кондуктора было сложно — нужно было учесть толщину диска, соотношение плечей рычага и толщину стержня, двигающегося по кондуктору. Поэтому находил нужные положения рычага опытным путём.

11. В том месте, где будет располагаться кондуктор, закрепил полоску из мягкого ПВХ. И, контролируя положение диска по шкале, оставлял отметки стержня на пластике. Одновременно зажимал обрезок доски и делал запилы в местах, отмеченных на пластике. После этого снял пластик с отметками и пропиленную заготовку — и стал вычислять закономерность.

12. После этого я вырезал кондуктор из МДФ и проверил на ещё одном обрезке. Надо было добиться, чтобы выступы и пазы были одного размера, как в ящичном шипе. С первого раза мне это не удалось, но с третьего — всё получилось.

Работа с кондуктором

При перемещении рычага по кондуктору в местах углубления делаются пазы, а выступы пропускаются. Такая технология исключает ошибки и случайные неверные резы. Для получения ответной части достаточно сдвинуть кондуктор на полшага — и можно резать. Для простоты я пропилил риски на месте положения кондуктора для обеих деталей. Теперь пользоваться шипорезкой стало очень просто, но если понадобится другой шаг шипа, придётся делать новый кондуктор. Правда, это будет гораздо проще, так как образец уже есть. Кроме того, после нескольких тестовых работ я столкнулся с тем, что для мягкого и твёрдого дерева плотность посадки в соединениях может быть разной. Чтобы не переделывать кондуктор, достаточно на точиле немного уменьшить диаметр кончика стержня, который по нему ходит. Это приводит к тому, что пазы становятся чуть шире, а шипы — тоньше. Удобно иметь два стержня для разных пород дерева.

Сергей Головное, Новочеркасск