Фрезерный станок по дереву

Станки и инструменты /18-мар,2010,23;59 /

173138

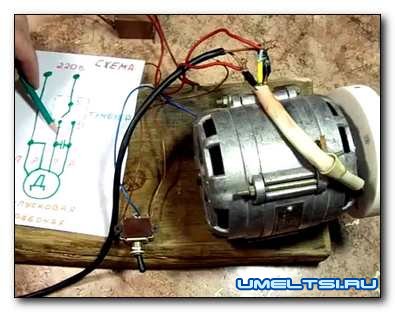

Сейчас самоделыцикам раздолье: инструмента всякого-разного — глаза разбегаются! И ручной, и электрический... Вот и я приобрел себе фрезерную машину по дереву (модель ИЭ-5003). В общем, неплохой агрегат: большой диапазон выполняемых технологических операций, удобен а обращении, приемлемая техническая характеристика, число оборотов до 30 000 в минуту, мощность — 500 Вт.

Но есть и недостатки. Два из них, на мой взгляд, существенные. Во-первых, штатная направляющая имеет в центре большой вырез (60 мм), что неизбежно ведет к браку концевых участка обрабатываемых деталей. Во-вторых, заготовка при фрезеровании должна быть жестко закреплена, а подача осуществляться перемещением машины. Такая технологическая схема очень неудобна при обработке длинномерных деталей малого сечения, например, штапиков, плинтусов и т.п. В результате страдают и качество, и производительность.

ФРЕЗЕРУЕМ ШТАПИКИ

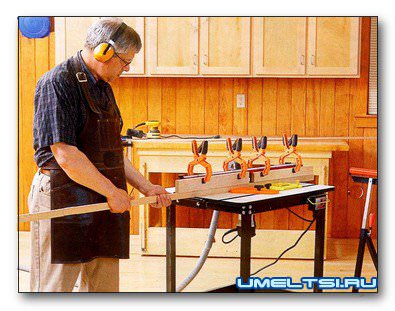

Вот и возникла идея на базе машины ИЭ-5003 создать стационарный деревообрабатывающий фрезерный мини-станок. Что из этого получилось — видно на рисунке.

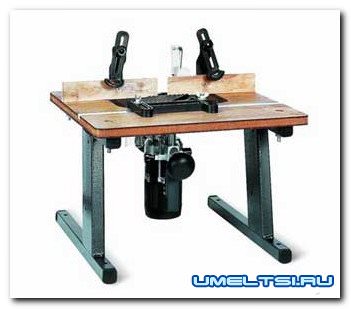

Станина станка — каркас отслужившего свое аквариума размером 600x300x300 мм из стального уголка 25x25 мм. Для стола можно использовать практически любой листовой материал: сталь, дюралюминий, фанеру, текстолит. Я применил оргстекло толщиной 10 мм. Из имеющегося в наличии этот материал показался мне наиболее подходящим: он достаточно жесткий, легко обрабатывается любыми механическими инструментами как на станке, так и вручную, надежно склеивается.

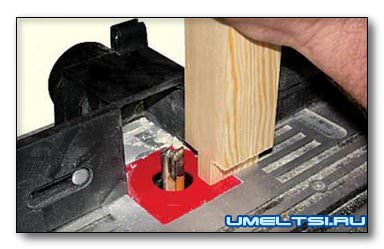

В центре стола для фрезы и патрубка пылесоса вырезано фигурное окно, скопированное со штатного стола фрезерной машины. К нижней плоскости приклеены четыре бобышки, через которые пропущены два круглых стержня. На них, как на шампуры, нанизана фрезерная машина. Стержни в бобышках и станок на стержнях зафиксированы стопорными винтами-барашками.

Чтобы выдержать необходимые межцентровые расстояния, соосность направляющих отверстий и зазоры 1—2 мм (сечение А—А), бобышки к столу приклеены в сборе со стержнями и станком. При этом была обеспечена перпендикулярность фрезы по отношению к столу станка, что крайне важно для получения качественной продукции.

Для обработки прямолинейных изделий установлена направляющая — кронштейн из дюралюминиевого уголка (сечением чем больше, тем лучше) с закрепленным шурупами сменным деревянным бруском, который подбирается в зависимости от размеров обрабатываемой детали. В центре направляющего бруска у основания выполнена ниша для свободного размещения фрезы (в случае, если обработке подвергаются только кромки изделия), а у верхней плоскости бруске просверлены четыре отверстия диаметром 8,2 мм для крепления болтами двух деревянных (или фанерных) гребенок. Они расположены над звготовкой на входе (перед фрезой) и на выходе. Пружинный эффект, возникающий за счет наклонных пазов, обеспечивает необходимый прижим завготовки к столу и препятствует случайному возникновению отдачи. Вертикальные пазы служат для регулировки усилия прижима а зависимости от высоты заготовки. Рабочая поверхность гребенок отшлифована наждачной бумагой.

Сбоку заготовка прижимается к направляющей подпружиненным кулачком, у которого кривая рабочей поверхности (c-d) — эвольвента радиуса R. Расположив ось кулачка вправо от оси фрезы на расстоянии R, можно с помощью эвольвенты обеспечить прижим заготовки по касательной к рабочей поверхности напротив оси фрезы независимо от ширины заготовки.

Построение эвольвенты приведено во многих учебниках и практических пособиях по черчению, проиллюстрировано на рисунке и поэтому не требует дополнительных пояснений. Подробнее остановимся на определении величины радиуса R. Исходное условие —диапазон ширины b обрабатываемых изделий. В данном случае принято: bmin~ 10 мм, bmax~ 110 мм. Из рисунка следует:

27lR-0,57rR = 110-10, то есть R = 21 мм, и расстояние А между осями кулачка и фрезы 27tR + bm]n -141 мм.

Силовой элемент прижима — пружина кручения, навитая на 11 -мм стержень из проволоки диаметром 2 мм. Пружина надета на болт М10, проходящий через гильзу, стол и втулку прижимного кулачка (сечение Б—Б). Нижний конец пружины проходит в отверстие в дне гильзы и в головке болта, а верхний — по пазу и в отверстие в самом кулачке. В верхний торец гильзы запрессованы два штифта диаметром 3 мм, которые входят в лунки, насверленные снизу стола вокруг отверстия диаметром 16 мм, и фиксируют ее, удерживая от проворота.

Справа от прижима через паз в столе закреплен упор, предохраняющий прижим от раскручивания после обработки изделия.

Наладка прижима на необходимое усилие происходит следующим образом. Отодвигаем вправо упор, предварительно ослабив гайку. Отвернув на несколько оборотов барашек, опускаем вниз гильзу так, чтобы фиксирующие штыри вышли из лунок.

Прикладываем к направляющей заготовку, подводим к ней прижим и поворачиваем гильзу, закручивая пружину до нужного усилия. Вставляем штыри в ближайшие лунки и затягиваем гайку-барашек. Подводим и закрепляем упор на расстоянии 2—3 мм от прижима.

Остальные действия по наладке фрезерной машины осуществляются в соответствии с прилагаемой инструкцией.

Расчеты и чертежи станка