Мешок муки за несколько минут. ДКУ своими руками

Станки и инструменты /03-мар,2010,07;06 /

99285

(Фото не оригинал)

Мешок муки за несколко минут

Решил сделать такую мельницу, производительность которой за час измерялась бы не ведрами, а мешками, да и качеством помола можно было бы управлять.

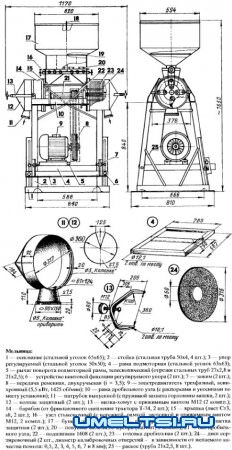

За основу взял классический метод измельчения зерна, который применяется на колхозных дробильно-кормовых установках (ДКУ) и на комбикормовых заводах. Суть его в том, что исходное сырье, засыпаемое в бункер, размельчается вращающимися ударными сегментами (молоточками). И чем больше обороты дробильной головки и количество сегментов, тем быстрее идет помол. На качество дробления сырья влияет зазор между внутренними стенками дробильной головки и концами ударных сегментов. Чем меньше зазор, тем мельче помол — оптимально 2,5 мм.

Но для повышения производительности пришлось пойти дальше серийных ДКУ, повысить скорость вращения дробильной головки, а также применить двухконтурную схему мельницы с раздельным бункером и двумя дробильными головками.

Приводной вал — один на обе дробильные головки. Такая мельница хоть и сложнее одноконтурной, но имеет более высокую производительность (что немаловажно для большого фермерского хозяйства). Ну, а если дробильно-мелющая самодельная установка делается в расчете на обслуживание небольшого подворья, то можно упростить конструкцию, убрав одну дробильную головку и перегородку в бункере, а второй конец вала, оказавшийся свободным, использовать в других хозяйственных целях.

Для изготовления корпусов дробильных головок я применил два наружных чугунных барабана от фрикционного сцепления трактора Т-74, которые все еще можно найти среди металлолома. Корпуса головок можно изготовить и из толстых труб или из корпусов неисправных электромоторов большой мощности, выпрессовав статорное железо и прочее содержимое. Главное, чтобы внутренний диаметр и ширина их были близки к указанным на эскизах. Еще надо сделать внутри барабана ребра. В стальных корпусах их можно наварить, в чугунных — приклепать.

Но самое удобное, если под руками окажутся все-таки барабаны от фрикционов Т-74. Там — и готовые зубья, и возможность надежного закрепления задней стенки болтами М12.

Для получения высокой производительности и качественного помола необходим мощный двигатель. При электромоторе 1,2 кВт, которым оборудованы бытовые мельницы, получить удовлетворительные результаты затруднительно. Должен быть еще предусмотрен и соответствующий объем дробильной головки при достаточном количестве ударных сегментов.

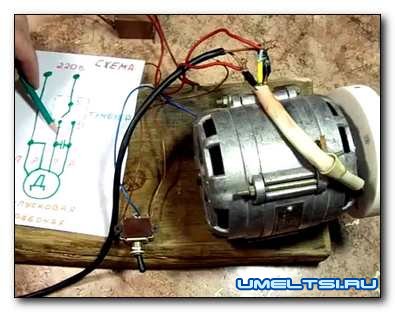

В частности, я применил мощный трехфазный электромотор (5,5 кВт, 1425 об/мин). Благодаря двухручьевой клиноременной передаче (i = = 3,5) повысил скорость вращения дробильных головок до 5000 об/мин. Если нет трехфазной сети, можно подключаться и в однофазную, использовав электродвигатель в комплекте с фазосдвигающими конденсаторами из расчета по 60 мкФ рабочей емкости на каждый киловатт потребляемой мощности, а Спуск = = 2,5 Сра6 (и более).

Но даже при этой емкости конденсаторов большой мотор может не потянуть, так как пусковой ток ему нужен в 5—7 раз больший, чем /ном. Правда, может выручить специальный коммутатор оперативного переключения электродвигателя по схеме «звезда — треугольник». Когда у меня не было трехфазной сети, приходилось длительное время пользоваться таким коммутатором.

К тому же на предлагаемой мельнице существует возможность облегчить пуск, предварительно открыв замки и подняв на оси подмоторную раму с электродвигателем. Ремни при этом ослабнут. Электросчетчик же применяется один из самых распространенных: 10—30 А, 220 В.

Разработок о возможности пуска трехфазного мотора в однофазной сети публиковалось немало. Но есть еще один вариант — применить небольшой бензиновый или даже дизельный двигатель внутреннего сгорания.

Однако вернемся к рассмотрению представленной двухконтурной конструкции, имеющей две дробильные головки. Внутри на общем валу, установленном в двух самоцентрирующихся подшипниках 1608, расположены катушки. Они закреплены на валу самозажимными гайками с правой и левой резьбой. На каждой катушке — по 54 ударных сегмента — такие применяются на серийных ДКУ. Их можно изготовить и в условиях домашней мастерской,но времени и сил на это уйдет немало: ведь все должны быть одинаковыми по размеру и массе.

Бункер для засыпки зерна имеет съемную перегородку. Последняя может и не потребоваться, если подача сырья идет одновременно в две головки.При работе на одной головке стандартный мешок муки для корма домашних животных наполняется за 10—12 мин, в зависимости от влажности зерна и его сортов. За счет высоких оборотов, а также самой конструкции головки (применена поперечная схема продвижения измельчаемого сырья к дробильной головке с вращающимися сегментами и сортировочному диску, который расположен в торце) можно работать и без сортировочного диска, приготовляя сечку для домашних животных. Если нужен более мелкий помол, то используется диск с 1,5-мм калибровочными отверстиями.

Получаемая с его помощью мука пригодна и для выпекания домашнего хлеба. Одно условие: зерно должно быть сухим. Если диска с такими отверстиями нет, то можно использовать «сортировщик» с большими отверстиями, но пропускать муку через ДКУ необходимо 2— 3 раза: результат будет почти такой же, как и с 1,5 мм отверстиями. Мешок сухой пшеницы в таком случае мелется примерно за 35 минут (при работе с бункером без перегородки—за 15—17 мин). Кукуруза измельчается очень хорошо даже без диска, а с 5-мм отверстиями мука получается такой, что соседи, например, с удовольствием пекут из нее кукурузные оладьи и тортики.

Можно добиться удвоенной производительности, используя вторую дробильную головку для приготовления кормовой муки, но придется заменить электродвигатель на более мощный—11 кВт. А вместо двух— использовать в передаче до пяти ремней группы Б (можно довольствоваться и тремя группы В), подобрав к ним соответствующие шкивы. При таком оснащении мельницы мешок будет наполнен мукой за 6 минут.

Главное, надо следить (особенно в жаркое время), чтобы не перегревались подшипники. И нельзя переполнять их смазкой (чего я, откровенно говоря, поначалу не учитывал), а понемногу добавлять ее даже после небольшого расхода по мере наработки часов. Смазка должна быть тугоплавкой, рассчитанной для работы на высоких оборотах.

С резиновых сальников в корпусах подшипников можно снять пружины, так как они (в условиях работы на мельнице) зачастую приводят к местному перегреву. Но для большей надежности между задней стенкой дробильных головок и корпусами подшипников следует установить самодельные фетровые пыльники с ветрогонными зубчиками, которые, вращаясь вместе с валом, создавали бы вентиляцию воздуха, способствуя охлаждению подшипников и сдувая с них пыль. Не окажутся пыльники лишними и с другой стороны корпусов.

Как видно из конструкции, бункер для засыпаемого зерна разделяется съемной перегородкой, которая по высоте состоит из двух частей. Такая особенность вполне оправдана, если мельница будет находиться, скажем, в невысоком сарае, где низкий потолок мешает ее вынимать. Паз для перегородки образован двумя прутками из 8-мм катанки, выгнутыми по форме боковин и приваренными электросваркой. Для защиты от камешков и других случайных предметов, которые часто попадаются в зерне, применяются две защитные сетки из тонкой проволоки, вкладываемые в обе половинки бункера. При работе с кукурузой используется сетка с более крупными ячейками.

Ниже располагаются специальные ловушки (по одной на половину бункерного узла), каждая из которых состоит из двух постоянных магнитов.

Технология изготовления основных узлов мельницы довольно проста. От толстостенной трубы 60x10 мм следует отрезать на станке вспомогательную втулку и «прихватить» ее газо- или электросваркой к заблаговременно вырезанному кругу из ровного стального листа толщиной около 10 мм. Затем, зажав «прихватку» в патроне токарного станка, обработать до необходимых размеров заготовку крышки так, чтобы получившееся гнездо диаметром 332 мм совпадало с размерами имеющегося барабана. Подобным же образом должен быть изготовлен и второй диск.

Требуется «перенести» центры отверстий барабана под болты М12 на диски, которым предстоит стать задними стенками дробильных камер, и просверлить диаметром 12,4 мм все отверстия, кроме одного, верхнего.

Следует закрепить болты, включая и те, которые должны проходить через соответствующие отверстия в раме дробильного узла. Выполнить раскосы, просверлив крепежные отверстия и соединив основные из них болтами.

Когда на барабанах все это сделано и точно выверено, пора использовать направляющие и штифты, тогда при разборке и сборке стыковочные размеры будут строго сохраняться. Направляющие входят на глубину около 10 мм и привариваются сваркой к уголкам.

Дальше надо изготовить направляющие для заслонки и крепление горловин. Обрамление воронки — половинки, из 8-мм стального листа. Со стороны задвижки фрезеруется под нее канавка 2,5x2,2 мм. После крепления обрамления к внешней стенке крышки барабана очерчивается и прорезается окно.

В нижней части окна со стороны барабана предусматриваются еще небольшие прорезы, чтобы мелкая мука меньше забивала щель в прорезях для задвижки. Верх обрамления воронки с прорезями под шторку связывается уголком 25x25 мм, а низ — поперечиной из стальной полосы 20x8 мм. Через них просверливаются отверстия под болты М12, вворачиваемые в барабан. Причем крепеж не должен выходить внутрь за резьбовую часть барабана. Иначе возможно «забивание» болтов при работе мельницы, что не даст возможность их отвинтить без повреждения резьбы.

Рамка приваривается к задней стенке барабана. В верхней части со стороны наружного барабана сверлится отверстие и сваркой прихватывается гайка — будущее гнездо под прижимной винт с оребренной головкой для фиксации задвижки в нужном при работе электромельницы положении.

Сама же воронка — из стального листа толщиной 2 мм — после соответствующей подгонки приваривается к рамке, а сверху — лонжероны и перекладины стыковочного (под бункер) узла. В результате собирается довольно жесткая конструкция, основные элементы которой соединены сваркой. Все уголки должны быть параллельными, а углы равны 90°.

Размер 432 мм по всему кругу должен быть по ребрам внешних стенок барабанов. Фиксируется это расстояние поперечными металлическими стержнями (на рисунке условно не показаны) диаметром 16 мм, которые вначале прихватываются сваркой к уголкам вверху крышек.

Привариваются и другие раскосы. Они фиксируют перпендикулярное положение задних крышек барабанов к поперечным уголкам и базовое расстояние 710 мм. Боковые раскосы придают жесткость всему узлу. Пространственное положение условной оси барабанов обеих головок регулируется до одинаковых зазоров между концами работающих сегментов и зубчатой поверхностью барабанов.

Выставить барабаны можно и другим способом, пропустив через них вал. Там, где он проходит через отверстие в крышках, следует сделать алюминиевую подкладку и отцентровать. После этого будет удобно фиксировать раскосы и другие детали. При обваривании надо учитывать, что при охлаждении размеры и углы могут искажаться. Поэтому свариваемые детали надо плотно подгонять друг к другу, чтобы последующее их подтягивание было минимальным.

По бокам горловин воронок привариваются оба лонжерона стыковочного узла (уголки 20x20 мм). Потом делается распил, иначе нельзя будет снимать каждый барабан в отдельности для замены ремней и техобслуживания мельницы. Выставляется рама стыковки бункера симметрично на эти уголки, помечается местоположение и просверливается отверстия под резьбу М8, которые должны совпадать по осям.

Болты присоединения бункера к горловинам должны проходить через резиновые прокладки (от отслужившей свое автомобильной камеры). Шайбы Гровера устанавливаются снизу.

Далее из уголка 65x65 мм варится основание мельницы. К нему присоединяются стойки, а сверху — собранная перед этим конструкция. Из труб диаметром 21x1,5 мм делаются раскосы.

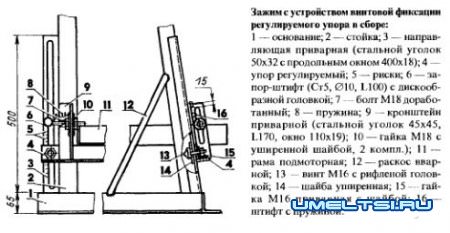

Подмоторная рама крепится в станине шарнирно. Для натяжения ремней служит регулируемый упор из уголка 50x50 мм, который фиксируется на нужной отметке двумя замками. Сам уголок зажимается двумя болтами М16 с рифленой головкой.

Пружины удерживают запоры при работе мельницы, а также прижимают штифт к выемке при открытых замках. Регулировка установкой (по высоте) края подмоторной рамы существенно упрощает возможность применения в силовой передаче различных ремней. К тому же, как подчеркивалось выше, облегчает запуск электромотора путем расслабления ремней, для чего внизу справа от двигателя надо приварить незамысловатое, но надежное и удобное устройство в виде телескопически вдвигающихся труб. Выставляемая длинная ручка-труба упростит подъем подмоторной рамы с электродвигателем.

Вал дробильных головок вытачивается из стали марки Ст5. Двухручье-вой шкив крепится на нем шпилькой М8 под отвертку и контрится гайками с шайбой Гровера.

Шпилек две. Своими концами они заходят в выемки на валу и жестко фиксируют соединяемые детали.

Теперь нужно точно замерить высоту от подошвы корпусов до соответствующей поперечины, на которую они будут устанавливаться. Для ликвидации зазоров можно применить временные бруски из дерева. По данным размерам подточить П-образные вставки из швеллера 50x30 мм. В них надо просверлить отверстия под болты М14 для крепления корпусов, добиваясь, чтобы последние были перпендикулярны раме и параллельны между собой. После этого установить корпуса на подготовленные для них места и снова собрать мельницу. Строго отрегулировать вал по оси барабанов и приварить доработанные П-образные вставки к поперечинам рамы дробильного узла.

После установки и проверки работоспособности вала нужно установить направляющие между подошвами корпусов и П-образными пятами, на которых те крепятся. Это можно сделать 5-мм сверлом, выполнив по два соответствующих отверстия. В полной мере оценить подобную «мелочь» удастся при разборке и сборке мельницы, при замене ремней, подшипников и выполнении других операций на самодельной технике.

Катушки дробильных головок должны быть выточены с одной установки в токарном станке. С большой точностью надо сделать разметку и просверлить отверстия под оси диаметром 20 мм.

Сами оси — от серийных ДКУ или самодельные. Отверстия под шплинты, чтобы не отпускать оси, просверливаются 3-мм победитовым сверлом. Шплинты — из отожженной 3-мм стальной проволоки.

Ударные сегменты желательно иметь серийные (от ДКУ, наборы толщиной 2—4 мм). Наибольшая нагрузка приходится на первый ряд сегментов со стороны подачи исходного сырья, они самые «быстрые» и больше изнашиваются. Тонкие сегменты тоже недолговечные, но зато дают качественную муку. Я, например, набрал комплекты, где первые сегменты толщиной 4 мм, а остальные — по 2 мм. При износе одной рабочей стороны сегментов катушки рекомендуется менять местами, а «сработанные» сегменты переворачивать.

Промежуточные втулки на валу целесообразно делать последними, когда вся мельница почти собрана. Это надо для правильной установки катушек, чтобы зазоры от осей до задних стенок барабанов были около 1 мм, такие же — и от сортировочных дисков.

Диски вкладываются в соответствующие колпаки, которые имеющимся у них буртиком из приваренной 4-мм «катанки» придавливаются и надежно фиксируются у края барабанов. Сами колпаки прижимаются винтами М14, располагающимися на вилках-хомутах.

Выпускные патрубки самодельные. Внизу они имеют окантовку из приварной «катанки», чтобы не сползал мешок. А для удобства крепления и быстрого снятия тары предусмотрена пружина.

В электрооборудование мельницы обязательно входит магнитный пускатель. Необходимы также токовые реле, ремонтный рубильник с видимым разрывом цепи, амперметр. Словом, все, чтобы работа на мельнице была безопасной.

М.ВАЛУЙ,

г. М е н а,

Черниговская обл.,

Украина

г. М е н а,

Черниговская обл.,

Украина

Чертежи мельницы

При нажатии увеличивется