Термообработка металлов

Слесарное дело /24-окт,2010,19;12 /

51610

Нагревание деталей, конечно, удобнее всего производить в электрических муфельных печах; ио можно использовать и паяльные лампы, бензиновые и газовые горелки и даже конфорки домашних газовых плит — для нагрева мелких деталей.

Важнейшим условием правильной термообработки сталей является подбор необходимого температурного режима в зависимости от марки стали. Но ввиду того, что в свободной продаже имеется ограниченное число марок стали, приходится в основном использовать либо вторичное сырье, либо изготавливать одни инструменты из других.

Маркировки углеродистой стали обыкновенного качества обозначаются двумя буквами и цифрой (Ст. 1 — Ст. 7). Цифра в данном случае показывает примерное содержание углерода в сотых долях процента.

В марках углеродистых качественных сталей — конструкционных (сталь 30; сталь 45) и аатоматиых сталях (А12; А30) цифры также помазывают примерное содержание углерода в сотых долях процента. Наиболее широиопримеияемые стали — инструментальные (У7; У8; У8А; У10А...) — цифра в их маркировие означает содержание углерода в десятых долях процента; буква А в конце марки показывает, что в этих сталях пониженное содержание вредных примесей.

Легированные стали маркируются буквами и цифрами. Буквы обозначают наличие в стали одного или целой группы легирующих компонентов: В — фольфрам; Г — марганец; К — кобальт; М — молибден; Н — никель; С — иремиий; Ф — ванадий; X — хром; Ю — алюминий. Например, сталь марки 65X13 имеет в своем составе 0,065% углерода и 0,013% хрома.

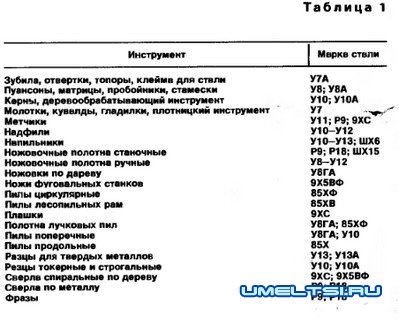

Наиболее ходовые марки сталей для изготовления инструмента приведены в таблице 1.

Термическая обработка стали разделяется на запаливание, отпуск и отжиг.

Закаливание стали применяется для повышения ее твердости. Мягкие малоуглеродистые стали (Ст. 25) и «железо» (Ст. 10; Ст. 20) не калятся; углеродистые (сталь 45; сталь 50) и инструментальные (У8; У9; У10А и другие) увеличивают свою твердость при закале в три-четыре раза.

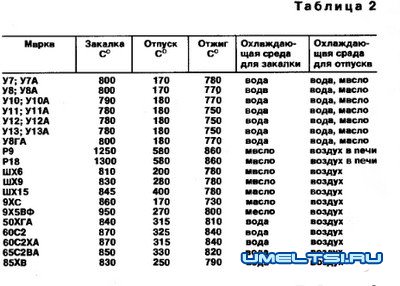

Процесс запаливания состоит в нагревании стали до температуры калки (для иаждой мэрии саоя) и в быстром охлаждении в масле или воде. Температурные режимы закалки приведены в таблице 2. В домашних условиях, при отсутствии приборов температуру нагрева приближенно можно определить по цвету. Для ориентации цвета каления стальных изделий в неосвещенной солнцем комнате приведены по порядку их появления в зависимости от температуры (в °С): темно-коричневый (заметен в темноте) 530—580°С; коричнево-красный 580—650'С; темно-красный (вишневый)' 650—730°С; вишнево-красный (багровый) 730—770°С; вишнево-алый 770—800'С; светло-вишиево-алый 800—830'С; ярио-красиый 830—870°С; красный 870—900°С; оранжевый 900—1050С; темно-желтый 1050—1150°С; светло-желтый 1150—1250°С; желто-белый 1250—1300С; ослепительно белый свыше 1300°С.

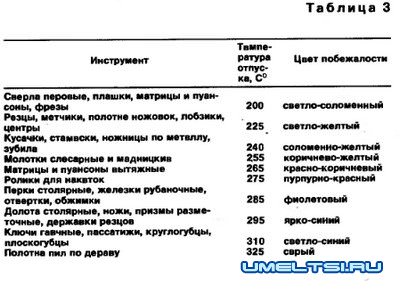

В заиалеином состоянии сталь обладает большой твердостью, ио вместе с тем и хрупиостью. Чтобы придать ей вязкость, производится отпуск стали после закалин. Для этого ее нагревают до температуры 220—300° и медленно охлаждают в воздухе. Твердость стали при этом несколько уменьшается, структура ее изменяется, и она становится более вязкой. Меняя температуру отпуска, можно получить разные механические свойства. При нагреве стали на воздухе ее поверхность окрашивается в различные цвета, называемыми цветами побежалости. Каждый цвет побежалости соответствует вполне определенной температуре и может служить указателем для определения степени нагрева при отпуске стали. Термические режимы и соответствующие им цвета побежалости приведены в таблице 3. Отпуск выполняется следующим образом: стальную деталь зачищают в каком-нибудь месте до блеска, помещают в огонь и следят за появлеиием цветов побежалости. Отпуск закаленной детали должен быть проведен в течение 24 часов после ее закалки.

На заметку: хотите сделать самогонный аппарат своими руками-легко, смотрите на нашем сайте.

Отжиг стали служит для выполнения задачи обратной закалки в случаях, когда закаленную деталь требуется обработать режущим инструментом, согнуть или разрезать. Отжиг стали заключается в нагревании ее до температуры 800—900°С с последующим медленным охлаждением. После отжига сталь легко поддается обработке.