Сделай своими руками мотоблок

Приусадебное хозяйство /22-окт,2010,18;21 /

71028

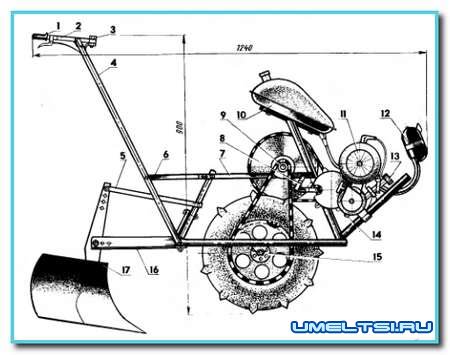

Культивация, нарезание борозд, прополка междурядий, окучивание растений... Для этих и других работ служит немало механизмов и машин. Зачастую — довольно сложных, дефицитных и дорогих. Там же, где размеры земельных участков небольшие и почвы легие, многие предпочитают довольствоваться выпускаемым промышленностью ручным культиватором-окучником ОКР-0, 35А. Причем работу здесь ведут вдвоем или в одиночку, с использованием характерного для последнего случая метода «шаг вперед, полшага назад»: продвигаются значительными толчками, но с небольшим (на 5—10 см) откатом.

Возникла заманчивая (и, как оказалось, вполне осуществимая силами кружковцев СЮТ) идея: а не снабдить ли этот культиватор наипростейшим двигателем внутреннего сгорания? Скажем, от мопеда. Силовая передача? Ее решено было сделать двухступенчатой, цепной — на ПР-12,7. И в качестве звездочек приспособить отнюдь не дефицитные велосипедные (с числом эубьев, равным 41) и от самого двигателя Д6 (Z-10) — см. кинематическую схему.

Работу мы затеяли с переделки рамы окучника. Здесь была отрезана вилка крепления колеса, а на ее место при помощи электросварки намертво прикреплена другая, немного удлиненная. Переднюю зону данной вилки кроме того усилили приварной трубой, какая нужна сразу несущим элементом для мотора и промежуточного вала.

Так как окучник у нас становится самоходным, понадобилось его штатное штампованное колесико конечно доработать, приварив на ступицу и обод трехлучевую спицу. При этом вырезали ее из 2-мм стального листа. Само же колесо оснастили двадцатью наварными грунтозацепами из 60-мм отрезков железного уголка 20x20 мм. С левой (по ходу окучника) стороны на ступицу колеса приварили велосипедную звездочку с 41 зубом.

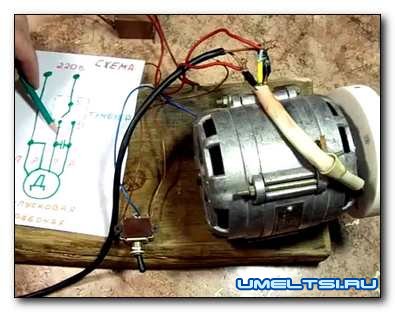

Силовую установку (мотор Д-6) оборудовали принудительным охлаждением. Для этого в крышке сцепления мотора расточили сквозное дырку в 29 мм соосно гнезду ведущей шестерни коленчатого вала (через это отверстие будет проходить ступица-втулка и болт-ось для крыльчатки вентилятора). При этом крыльчатку делают из дюралюминиевого листа толщиной 0,5—1,0 мм.

Заготовку, разумется, размечают; просверливают крепежные дырки. Далее надрубают зубилом по линиям Б (см. рис.), прорезают ножницами по линиям С и получившиеся лопасти сгибают по линия А. К коленвалу данная крыльчатка прикрепляется с при помощи ступицы-втулки, фасонной гайки и отдельного болта М8. Хотя, для нужно сделать частичную переборку самого движка. По весьма-таки нехитрой методике.

Изначально нужно переставить головку цилиндра, развернув ее таким способом, чтобы вертикальные ребра остывания установились перпендикулярно крышке муфты сцепления. Затем, приминяя штатным съемником, нужно отделить от цапфы коленчатого вала ведомую шестерню. Последнюю прикрепляют в тисках (вначале защитив ее от «сминания» пластинами из алюминевого сплава либо меди) и переходят к вентилятору.

Крыльчатку сильно прикручивают винтами М4 к ступице-втулке с непременными расклепыванием крепежных частей с другой стороны. На резьбу М20 навинчивают фасонную гайку (шлицами к крыльчатке), подготовив тем самым узел к монтажу-с ведущей шестерней.

Из листового сплава создают нижнюю крышку кожуха вентилятора и, поставив ее на крышку муфты сцепления так, чтобы обе детали большего всего совместились, скручивают их винтом Мб. Через дырки крышки кожуха кернят в крышке муфты сцепления центры доп. отверстий, после чего еще раз снимают обе запчасти с движка, сверлят недостающие дырки и режут в них резьбу М5. Поставив крышку сцепления на место, привинчивают к ней крышку вентилятора.

После переходят уже к цапфе коленчатого вала. Установив на нее шестерню в комплекте с крыльчаткой, ступицей-втулкой и фасонной гайкой, крепко зажимают все это вместе спец болтом М8, вначале подложив под него пружинную шайбу (на чертеже она не показана) и распирают «намертво» фасонной гайкой, свинчивая последнюю с резьбового участка ступицы-втулки.

Верхнюю площадь кожуха вентилятора вырезают из листа белой жести либо кровельного железа толщиной 0,3—0,5 мм. Согнув заготовку по узким линиям и отогнув вовнутрь «язычки», пропаивают швы и ставят кожух на мотор. Ну а что касаемо отверстий в кожухе под свечу и крепежных отверстий в нижней крышке, в этом случае их делают «по месту», при сборке.

Узел промежуточного вала собран на базе педального от велика. При этом сам вал (ось) лучше выточить по новой из Стали-45. Это для того, чтобы удобней было насадить на него с одной стороны приводной шкиф, а с иной — сваренные вместе звездочки Z2 и Z3. Но возможно умудриться проделать последнее и с применением прежнего (педального) вала.

Все трубчатые части силовой конструкции мотокультиватора, в том числе и съемные рукоятки, сделаны из отходов водогазо-проводных труб диаметр 1/2. При их изгибании внутреннюю полость желательно наполнять (что бы избежать трещин и неполадок) песком. В зимний период возможно обходиться и без песочка, заменив его.водой с предстоящей заморозкой (превращением в лед),— высокое качество и плавность изгиба труб гарантированы!

Топливо к двигателю поступает самотеком из бензинового бака (от мопеда «Рига»), установленного на двух трубчатых стойках, приваренных к ступице промежуточного вала.

Управление сцеплением и дроссельной заслонкой карбюратора заимствованы от мотоцикла, тросы — от мотороллера. Для обеспечения высоких удобств (в использовании) за ручкой сцепления в поручне просверлено сквозное отверстие о 4 мм, в какую вставлена скоба фиксации рычага в отжатом состоянии (при старте мотора). А реализация ручек съемными дают возможность быстро ставить мотокультиватор в багажник автомобиля либо в коляску мотоцикла.

На полевых испытаниях (при культивации картофеля) наш мотопомощник проявил завидную работоспособность: на обработку 15 соток был нужен всего один час.

Чертежи мотоблока

(Нажми и увеличь)